AGV(自動(dòng)導(dǎo)引車)小車的鋁型材底盤(pán)框架設(shè)計(jì)是實(shí)現(xiàn)運(yùn)輸?shù)模潢P(guān)鍵在于平衡輕量化與高承載性能。隨著智能物流和柔性制造需求升級(jí),AGV需兼具敏捷移動(dòng)能力與穩(wěn)定負(fù)載表現(xiàn),而鋁型材憑借其材料特性與創(chuàng)新結(jié)構(gòu)設(shè)計(jì),成為這一難題的理想選擇。

材料創(chuàng)新:輕質(zhì)高強(qiáng)的技術(shù)突破

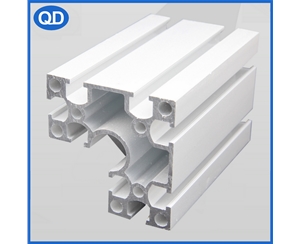

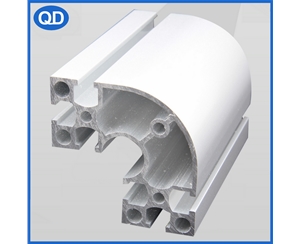

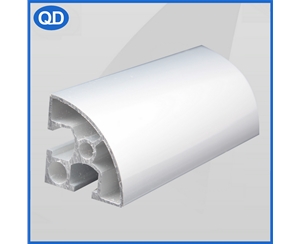

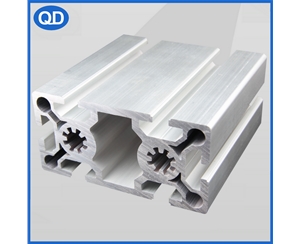

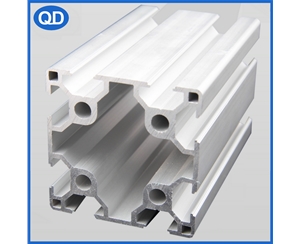

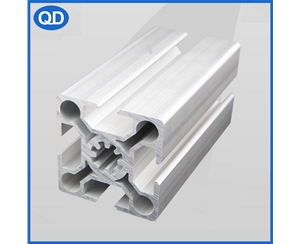

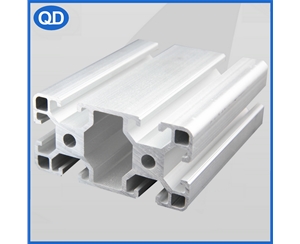

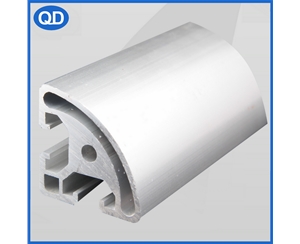

采用6005、6061等高強(qiáng)度鋁合金,通過(guò)優(yōu)化鎂、硅等元素配比,使材料抗拉強(qiáng)度達(dá)到270MPa以上,同時(shí)密度僅為鋼材的1/3。配合T6熱處理工藝,可進(jìn)一步提升屈服強(qiáng)度20%,在保證減重30%的前提下實(shí)現(xiàn)與鋼結(jié)構(gòu)相當(dāng)?shù)某休d能力。精密擠壓成型的空心型材結(jié)構(gòu),既減輕自重又通過(guò)內(nèi)部加強(qiáng)筋提升抗彎剛度,單件型材縱向載荷可達(dá)5噸。

結(jié)構(gòu)優(yōu)化:力學(xué)性能的釋放

運(yùn)用拓?fù)鋬?yōu)化算法對(duì)框架進(jìn)行應(yīng)力,去除冗余材料,使關(guān)鍵支撐部位壁厚增加至8mm,非承重區(qū)減薄至3mm,實(shí)現(xiàn)結(jié)構(gòu)效率提升40%。模塊化拼接設(shè)計(jì)通過(guò)高強(qiáng)度角碼連接,既便于快速組裝,又利用三角形穩(wěn)定結(jié)構(gòu)分散載荷。某實(shí)際案例顯示,采用蜂窩狀加強(qiáng)梁的底盤(pán)框架,在同等重量下承載能力提升25%,振動(dòng)幅度降低18%。

工藝升級(jí):可靠性與輕量化的雙贏

引入攪拌摩擦焊技術(shù)替代傳統(tǒng)弧焊,焊縫強(qiáng)度達(dá)到母材的95%,消除焊接熱變形風(fēng)險(xiǎn)。表面陽(yáng)極氧化處理形成15μm致密氧化膜,顯著提升耐腐蝕性。某汽車工廠AGV項(xiàng)目驗(yàn)證,優(yōu)化后的鋁型材底盤(pán)在連續(xù)運(yùn)行20000小時(shí)后,結(jié)構(gòu)變形量小于0.5mm,能耗降低22%,綜合使用壽命延長(zhǎng)至8年以上。

這種平衡設(shè)計(jì)不僅滿足AGV高速運(yùn)行時(shí)的動(dòng)態(tài)穩(wěn)定性要求,更通過(guò)降低慣性力減少驅(qū)動(dòng)系統(tǒng)負(fù)荷,為智能化升級(jí)提供物理基礎(chǔ)。未來(lái)隨著鋁基復(fù)合材料與3D打印技術(shù)的融合應(yīng)用,AGV底盤(pán)將向更的輕量化方向持續(xù)進(jìn)化。